技術を高め、最終製品まで一貫した製品管理のできる会社へ。

絶えず向上心を持って顧客と協力企業・従業員を大切にし、社会に貢献できる会社を目標にしています。

新たな技術へ挑戦し未来をつくる

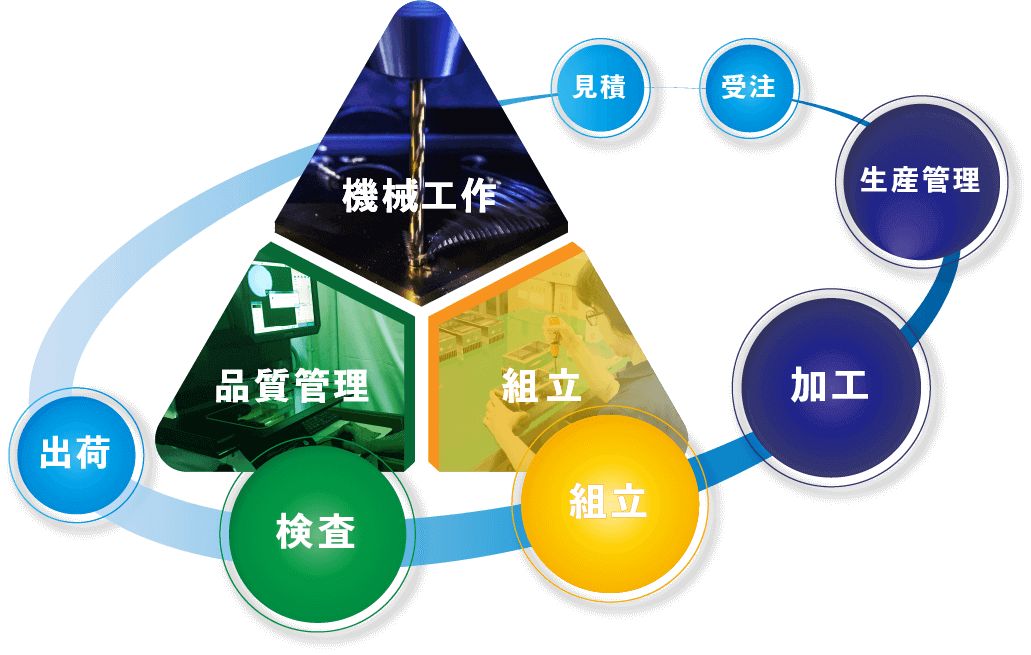

機械工作部門では、アルミ・ステンレス・銅・真鍮・鉄・樹脂などを中心に多種多様な素材の加工を試作から量産まで対応しています。高い精度の平面度を求められる薄物部品を得意としており、お客様から高い評価をいただき半導体関連機器を中心とした産業へ数多くの部品を提供しています。

最近では、スーパーインバー(難削材)の加工が可能になるなど、技術革新にも力を入れています。

私たちの原動力は、各個人の発想やアイデアです。その発想やアイデアを核にしてPDCAサイクル理論を用いて常に技術の頂点を目指しながら、お客様のニーズに応え続けられるように日々挑戦しています。

「当たり前」を実現し続けて組織をつくる

電子機器組立部門では、主にペルチェ素子を使用した半導体応用機器の組立、製造を行っています。

ペルチェ素子は直流電流による冷却・加熱等の温度制御が繊細に行える半導体素子です。当社ではこの特性を活かし環境にも優しい高精度の電子除湿器、電子恒温水槽、±0.01℃基準温度装置などの精密製品を安定供給できる生産体制を構築しています。この技術により、今では業界シェア上位のポジションを確立しています。

人の作業が中心の電子機器組立部門ではHE(ヒューマンエラー)をいかに発生させないかが品質を維持するうえで最も重要です。弊社では詳細な作業マニュアルの活用とHEを起こさせないためのチェック機能、問題発生時には即時共有化を図るなど、チーム全体で品質の維持向上に日々挑戦しています。

品質を守り安心と信頼をつくる

品質管理部門では、実務経験豊富な機械検査1級技能士による高い測定技術に加え、画像寸法測定器や表面粗さ測定器を活用した、精密な寸法測定を行っています。

常にお客様目線で「不具合品の流出はしない、させない」を念頭に、部門間連携の充実化を図り、品質確認を厳密な管理体制で行っています。

その結果、お客様から安心して発注して頂ける会社として、高い評価を頂いております。更に高い信頼を得られるよう、品質管理体制の整備に取り組んでいます。

品質へのこだわり

機械加工における“品質”を維持する秘訣は、図面の内容を理解することです。

加工終了時には図面の内容と加工品が合致しているかを確認して不良品の流出を防いでいます。

また、多種多様な素材を加工していますので、硬い素材・粘りのある素材・変色しやすい素材など、その素材の特性に最適な工具や加工条件を選定し加工しています。

同じ製品の加工でも、数多く加工を繰り返すと工具が消耗したり、予期せぬ状況に陥ります。そのような状況でも不良品を流出させないために、加工品の初回チェックと最終チェックを取り入れています。

現場では、各自が担当した加工品の品質維持に責任を持つよう教育に力を入れています。一番の対策は各自の品質に対する高い意識です。

作業効率化の取り組み

機械加工部門の業務は大きく分けて“段取り”と“加工”に分けられます。

段取りは人の作業が中心になる工程で個人差が出やすいため、出来るだけ作業の共有化に取り組んでいます。

この取り組みには2つの狙いがあります。一つは慣れていない人でもある程度のレベルから始められるので最初から覚えるよりも早く経験者のレベルに達せられること。もう一つは様々なアイデアが出るのでさらに効率を上げられることです。

加工については主に機械による作業になりますが、例えばワークの交換などの人の作業では機械の稼働中に次の準備をしておく、交換時は両手を効率よく使うなど、極力機械の止まる状態を作らないようにしています。

また、機械での加工は、いかに短時間で完了させることが出来るかがポイントになるので、プログラミングや加工速度の調整、新しい工具を試すなど日々創意工夫しています。